Постижения цепочки автомобильной цепочки:

Эта статья посвящена процессам обработки поверхности и покрытия для крепежных элементов, предоставляя углубленный анализ их функциональных требований и предлагая конкретные рекомендации по выбору, чтобы помочь инженерам и специалистам закупных принять более информированные решения.

Функциональный анализ обработки поверхности крепежа

Поверхностные обработки для крепежных изделий предназначены не только для эстетики; Что еще более важно, они придают конкретные функциональные свойства для удовлетворения разнообразных прикладных сред и требований к производительности. Ключевые функции включают:

Защита от коррозии: это основная цель. Металлические крепежи (особенно углеродистая сталь) подвержены ржавчине во влажном, солевом, химическом или других коррозионных средах, что приводит к снижению прочности, скомпрометированному внешнему виду и даже функциональной недостаточке. Слои обработки поверхности действуют как физический барьер или обеспечивают электрохимическую (жертвенную анодную) защиту для изоляции коррозийных сред, значительно продлевая срок службы крепежа.

Контроль трения: на взаимосвязь между крутящим моментом, применяемым во время затягивания и результирующей силой зажима (предварительная нагрузка), значительно зависит от коэффициента трения. Конкретные покрытия (например, фосфатное масло, покрытия по фрикционной помощи цинк с интегрированной смазкой) могут обеспечить стабильный и предсказуемый коэффициент трения, обеспечивая последовательную предварительную нагрузку для того же приложенного крутящего момента, что имеет важное значение для надежности критических суставов.

Устойчивость к износу: в приложениях, включающих частую сборку/разборку или относительное движение, резьба и головы крепежа могут изнашиваться. Определенные твердые покрытия (например, карбивизионные, нитрические или специфические сплавы) могут увеличить твердость поверхности и повысить устойчивость к износу.

Смягчение охлаждения водорода: высокопрочные крепежные элементы (обычно класс свойства ≥ 10,9 или степень США 8 и выше) подвержены поглощению водорода во время процессов осаждения кислоты и гальванизации, что приводит к отсроченному перелому (водородное охлаждение). Выбор процессов без риска охлаждения водорода (например, механическое покрытие, покрытие флакса с цинком) или обеспечение адекватной выпечки с рельефом водорода после покрытия является критическим для безопасности высокопрочных болтов.

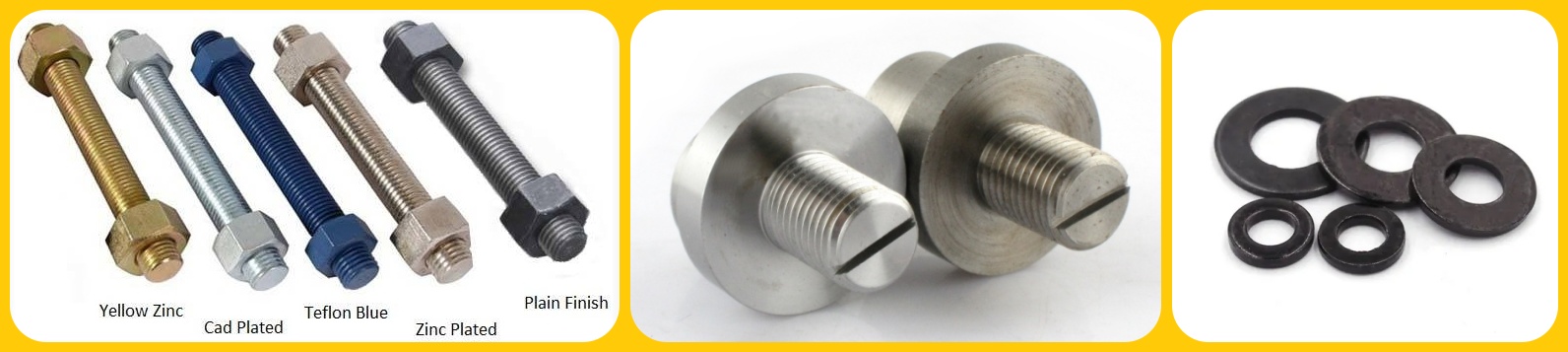

Внешний вид и идентификация: обработка поверхности может обеспечить различные цвета и уровни блеска для удовлетворения эстетических требований к продукту. Конкретные цвета (например, определенные цвета пассивации, цветы органического покрытия) иногда используются для дифференциации крепежных элементов от различных спецификаций, материалов или целей.

Проводимость/изоляция. Большинство металлических покрытий поддерживают хорошую электрическую проводимость, подходящую для применений, требующих электрического соединения (например, заземления). И наоборот, некоторые органические покрытия или толстые пассивационные пленки могут предложить некоторые изоляционные свойства.

Улучшение адгезии: определенные обработки (например, фосфалирование) могут обеспечить шероховатую пористую поверхность, которая усиливает адгезию последующих красок или клейких применений.

Углубленный взгляд на общие процессы обработки/покрытия поверхности крепежа

Вот некоторые основные процессы обработки поверхности крепежа и их характеристики:

Электрогалванизирование / цинк. Обычно сопровождается пассивацией (хромат или нехромат) для улучшения коррозионной устойчивости и внешнего вида (общие отделки включают прозрачный/синий, желтый радужный, черный, оливковый хит). Характеристики: относительно низкая стоимость, равномерное покрытие, хороший внешний вид, обеспечивает базовую защиту от коррозии (жертвенный анод). Пассивационный слой значительно влияет на окончательную коррозионную стойкость. Риск охрупции водорода; Выпекание с рельефом водорода, необходимое для высокопрочных деталей. Устойчивость к коррозии: часы испытаний с умеренным нейтральным спреем (NSS) обычно варьируются от 24 часа до 200 часов, в зависимости от толщины и типа пассивации. Коэффициент трения: относительно высокая и переменная, если не применяются конкретные пост-лечения (такие как герметики/смазочные материалы). Приложения: внутренняя среда, общее промышленное использование, автомобильные интерьеры, электроника, приложения с низкими требованиями к коррозии.

Гальванизирование горячих уколов (HDG): процесс: погружение крепежа в расплавленное цинк, образуя толстый слой, включающий цинковые сплавы и чистый цинк. Характеристики: очень толстое покрытие (обычно> 40 мкм) обеспечивает отличную долгосрочную защиту от коррозии, особенно для суровых наружных сред. Поверхность, как правило, более грубая, чем гальванизация, и может повлиять на посадку резьбы (часто требуются негабаритные гайки или резьбу). Высокотемпературный процесс, как правило, устраняет риск охрупции водорода. Более высокая стоимость, чем цинк. Устойчивость к коррозии: отличные, часы NSS часто достигают от 500 до 1000 часов. Коэффициент трения: высокий и переменный. Применение: Наружная конструкционная сталь, башни передачи электроэнергии, ограждения на шоссе, стеллажи солнечной панели, тяжелое оборудование, применение, требующие длительной защиты от коррозии.

Механическое покрытие: Процесс: холодный (воздействующий) порошок цинка на поверхность крепежа с использованием стеклянных шариков или другой ударной среды в вращающейся стволе. Характеристики: Хорошая толщина покрытия. Однородность и адгезия. Ключевое преимущество: нет риска охлаждения водорода, что делает его идеальным для высокопрочных крепеж. Коррозионная стойкость аналогична или немного лучше, чем гальванированный цинк той же толщины. Коррозионное сопротивление: от умеренного до добра, в зависимости от толщины покрытия. Коэффициент трения: аналогично гальваничному цинку, может быть модифицирован с помощью пост-лечения. Применение: высокопрочные застежки (например, болты класса 10.9/12,9), детали, чувствительные к водородному охлаждению, пружинные стальные компоненты.

Фосфалирование: процесс: погружение крепежа в фосфатном растворе с образованием нерастворимых фосфатных конверсионных покрытий (обычно цинк фосфат или фосфат марганца) посредством химической реакции. Обычно требует последующего смазания или воска для улучшения профилактики ржавчины и смазки. Характеристики: низкая стоимость. Сам фосфатный слой обеспечивает ограниченную защиту ржавчины, но обеспечивает отличную основу для масел, восков или красок. Манганский фосфат предлагает хорошую износную стойкость и противодействие. Процессы фосфации также несут некоторый риск охрупции водорода (меньше, чем гальванизация). Коррозионная стойкость: низкий (только фосфатный слой), опирается на последующее, превентивное масло/воск ржавчины. Коэффициент трения: фосфатное масло может обеспечить низкий и стабильный коэффициент трения, часто используемый там, где требуется точная предварительная нагрузка. Применение: в качестве основы для уплотнения масляного масла, компонентов автомобильного двигателя, суставы, требующие стабильного трения, смазывания холода.

Покрытие с цинком (неэлектролитически наносится цинковая хлопья): Процесс: нанесение краски, содержащей цинк и/или алюминиевые хлопья, на поверхность крепежа с помощью методов Dip-Spin или Spray, за которым следует отверстие (выпечка). Типичные бренды включают DacRomet®, Geomet®, Zintek®, Magni®. Характеристики: обеспечивает очень высокую защиту от коррозии (эффекты самовосстановления жертвоприношения). Достигает высокой устойчивости с тонкими слоями (обычно 8-15 мкм). Нет риска охлаждения водорода, идеально подходит для высокопрочных крепеж. Часто включает в себя интегрированные смазки для стабильных и контролируемых коэффициентов трения. Цвета обычно серебряные или черные. Коррозионная стойкость: очень высокие часы NSS обычно варьируются от 600 часов до 1500 часов. Коэффициент трения: можно точно контролировать в определенных диапазонах (например, 0,09 - 0,15) по мере необходимости. Применение: Автомобильная промышленность (шасси, структурные детали, тормозные системы), энергия ветра, строительное оборудование, высокопрочные закреживания, применение, требующие высокой коррозионной устойчивости, свободы от водородного охлаждения и точного контроля крутящего момента.

Сплав сплавов (например, цинк-никель): процесс: совместно разместить два или более металлов электрохимически, такие как цинк и никель (обычно 12-15% Ni). Также требует пассивации. Характеристики: обеспечивает более высокую коррозионную стойкость и лучшую термостойкость, чем чисто цинковое покрытие. Более низкий потенциал гальванической коррозии при контакте с алюминиевыми сплавами. Хорошая внешность. Все еще несет риск охлаждения водорода; Требуется выпечка с рельефом водорода. Более высокая стоимость, чем чистое цинковое покрытие. Устойчивость к коррозии: высокие часы NSS обычно варьируются от 720 ч до 1000 часов. Коэффициент трения: зависит от пассивации и после лечения. Приложения: автомобильная (особенно под капюшоном, контакт с алюминиевыми частями), аэрокосмическая промышленность, приложения, требующие высокотемпературной коррозионной стойкости.

Органические покрытия (например, эпоксидная смола, PTFE): Процесс: распыление или провальные органические смолы (например, эпоксидная смола, полиуретан, PTFE) и их лечение. Характеристики: обеспечивают превосходную химическую устойчивость и защиту коррозии (барьерный эффект). Доступно в различных цветах. PTFE Coatings предлагают очень низкие трения и не шикарные свойства. Более толстые покрытия могут повлиять на размерную посадку. Коррозионное сопротивление: очень высокое, в зависимости от типа покрытия и толщины. Коэффициент трения: очень низкий для покрытий PTFE. Варьируется для других типов. Применение: оборудование для химической обработки, морская техника, применение, требующие определенных цветов, низкого трения или химической стойкости.

Пассивация для нержавеющей стали: процесс: не «покрытие», а химическая обработка (обычно с использованием азотной или лимонной кислоты) для удаления свободного железа и других загрязняющих веществ с поверхности нержавеющей стали и способствовать образованию более толстого, более равномерного и более инертного слоя оксида, богатого хрома (пассивная пленка). Характеристики: повышает присущую коррозионную стойкость нержавеющей стали, поддерживая ее металлический вид. Простой и относительно недорогой процесс. Коррозионная устойчивость: улучшает естественную коррозионную стойкость нержавеющей стали. Коэффициент трения: относительно высокий. Применение: все типы крепежных изделий из нержавеющей стали, особенно после обработки или для применений, требующих более высокой чистоты и коррозионной стойкости.

Конкретное руководство по выбору для обработки поверхности крепежа

Выбор соответствующей обработки поверхности требует балансировки среды применения, требований к производительности, затрат и правил:

Основная среда в помещении / низкой коррозии: требования: базовая профилактика ржавчины, чистый вид. Рекомендации: цинковое покрытие (прозрачное/синее или желтое радужное, толщина ≥ 5 мкм) подходящая пассивация. Фосфатная ржавчанная масла, если чувствительно к стоимости.

Общая наружная / промышленная среда (умеренная коррозия): Требования: лучшая сопротивление погоды и профилактика ржавчины. Рекомендации: Более высокая промежуточная пассивация цинка (≥ 8-12 мкм) Пассивация (например, пассивация толстой слой), механическое покрытие или базовое покрытие цинкового покрытия.

Суровая наружная / морская / высокая влажность / химическая среда (высокая коррозия): Требования: Долгосрочная, надежная защита от коррозии.

Рекомендации: Got-Dip Galvanizing (HDG) (подходящее, где толерантность к подходу нити менее критична), высокопроизводительное покрытие с цинком цинк (Geomet®, Zintek®, Magni® и т. Д.), Сплава с сплавами с цинком или выбранные стали Stemless Steel (рекомендуется пассивация). Органические покрытия (например, эпоксидная смола) также могут быть рассмотрены.

Высокопрочные застежки (класс свойств ≥ 10,9): Требования: Избегайте риска охрупции водорода при удовлетворении потребностей в защите коррозии.

Рекомендации: Расположение приоритетов в процессах без риска охлаждения водородного охлаждения: покрытие по чешуйке цинка, механическое покрытие. При использовании гальванизации (цинк или цинк-никеля) обеспечить тщательное и эффективное выпекание с рельефом водорода в соответствии со стандартами, со строгим контролем и проверкой процесса. HDG, как правило, не представляет риска, но помните о проблемах подгонки.

Требуется точный коэффициент управления крутящим моментом / стабильный коэффициент трения: Требования: высокая согласованность в предварительной нагрузке. Рекомендации: фосфатное масло/воск, покрытия из цинкового хлопья со встроенными смазками, цинк/цинк-никелевой покрытие с смазывающими герметиками. Всегда обращайтесь к данным поставщика по коэффициенту диапазона трения (обычно указывается в определенных условиях испытаний).

Высокотемпературная среда (например, моторный отсек): требования: стабильность покрытия при повышенных температурах. Рекомендации: покрытие сплава с сплавом цинка, определенные специализированные покрытия по клеткам цинк, фосфалирование марганца или безрассудная термостойкая сталь/нержавеющая сталь. Стандартная производительность цинка снижается при более высоких температурах (например,> 15 0 ∘ c).

Требования к внешнему виду: Требования: конкретный цвет или блеск. Рекомендации: Цинковое покрытие различных цветов пассивации (прозрачная/синяя, желтая, черная), черный оксид, покрытие флакинга с цинком (серебряный серый/черный), органические покрытия (различные цвета). Пассивированная нержавеющая сталь для металлического вида.

Требуется электрическая проводимость (например, заземление): требования: низкое сопротивление контакта. Рекомендации: Большинство металлических покрытий (цинк, цинк-никел) предлагают хорошую проводимость, но обратите внимание, что слои пассивации могут внести небольшую изоляцию. Избегайте толстых органических покрытий. Убедитесь, что чистые контактные поверхности.

Контакт с разнородными металлами (например, алюминиевые сплавы): требования: минимизировать риск гальванической коррозии. Рекомендации: покрытие сплава с сплавом цинка (потенциал ближе к алюминиевым), покрытия по чехлам цинка (те, которые содержат преимущества алюминия), или используют изоляционные шайбы/покрытия для изоляции. Избегайте прямого контакта между простым сталью/медью и алюминием.

Ключевые свойства обработки поверхности и соображения

Коррозионная устойчивость: Определение: способность сопротивляться деградации окружающей среды, обычно измеряемое часами теста нейтрального спрея солевого спрея (NSS) (H) на стандарты, такие как ISO 9227. Например, NSS 240H означает отсутствие определенного уровня коррозии (обычно красная ржавчина) появляется в пределах 240 часов в стандартной соляной камере. Выбор: Выберите соответствующие часы NSS на основе категории коррозионной среды обслуживания. Общий внутренний цвет> 72H, влажный/общий наружный воздух> 240H, суровая среда> 600 ч или даже 1000ч.

Покрытие/Толщина отложения: Определение: толщина поверхностного обработтного слоя, обычно в микрометрах (мкм). Воздействие: непосредственно влияет на коррозионную стойкость, стоимость и соответствие (особенно для резьбовых крепеж). Чрезмерная толщина может вызвать проблемы с сборкой. Стандарты, такие как ISO 4042, указывают требования.

Коэффициент трения (COF / μ): Определение: параметр, описывающий трение между потоками и под головой во время затягивания. Воздействие: определяет силу зажима (предварительную нагрузку), достигнутую для заданного затягивающего крутящего момента (t = k ⋅ f ⋅ d, где k тесно связан с COF). Стабильный и контролируемый COF имеет жизненно важное значение для надежности сустава. Выбор: для критических соединений выберите покрытия, обеспечивающие стабильный COF (например, цинк -хлопья, фосфатное масло). Обратитесь или протестируйте диапазон COF (обычно 0,08-0,20) на основе требований проектирования.

Водородное охлаждение (HE) Риск: Определение: высокопрочная сталь поглощает водород во время производства или покрытия, снижение пластичности и потенциально приводит к неожиданному задерживаемому хрупкому перелому при стрессе. Выбор: для класса свойств ≥ 10,9 (или твердости ≥ 320 ч V), определяют приоритеты процессов с риском NO (механическое покрытие, чешуйчака цинка) или обеспечить адекватную послеостренную выпечку на стандарты (например, ISO 4042).

Адгезия и пластичность: определение: насколько хорошо покрытие связывается с основным металлом и его способность сопротивляться растрескиванию или очистки во время напряжения/деформации. Выбор: покрытие должно выдерживать напряжения установки, не отслаиваясь. Оценивается с помощью тестов, таких как изгиб, удар или испытания на адгезию.

Устойчивость температуры: Определение: максимальная рабочая температура, при которой покрытие поддерживает свои свойства (в первую очередь защиту от коррозии). Выбор: выберите на основе максимальной температуры обслуживания. Обратите внимание, что некоторые покрытия (например, стандартная пассивация цинкового покрытия) разлагаются при повышенных температурах.

Стоимость: Определение: Относительные расходы различных процессов обработки поверхности. Выбор: Стоимость баланса с требованиями к производительности. Как правило, цинковое покрытие/фосфалирование-это более низкая стоимость, в то время как HDG/цинк хлопья/цинк-никель-более высокая стоимость.

Экологические правила: Определение: Правила, такие как ЕС ROHS (ограничение опасных веществ) и охват (регистрация, оценка, разрешение и ограничение химических веществ 1) ограничивают использование веществ, таких как гексавалентный хром (CR6) и кадмий (CD).

В качестве критических C-частей в цепочке поставок Automotive Casterer, эффективное управление шпильками для шариков имеет важное значение для оптимизации общей эффективности цепочки поставок. Мы понимаем проблемы, с которыми сталкиваются покупатели и инженеры, обеспечивая стабильную поставку, снижение затрат и улучшение качества. В партнерстве с нами вы можете:

Упаривание закупок: мы предлагаем универсальные решения, сокращая количество поставщиков и затраты на управление.

Оптимизируя управление запасами: мы предоставляем VMI (управляемый инвентарь поставщика) и службы доставки JIT (Just In-Time), обеспечивая своевременное поставку и сокращение накопления запасов.

Улучшение контроля качества: у нас есть сертифицированная производственная система IATF 16949, обеспечивающая качество продукции, соответствует самым высоким стандартам.

Создание долгосрочных партнерских отношений: мы стремимся установить долгосрочные, стабильные партнерские отношения с нашими клиентами, совместно решать проблемы цепочки поставок и достижение взаимных выгод.

Познакомьтесь с несколькими членами нашей преданной команды, готовые помочь вам:

Коко Чен, директор по развитию бизнеса: coco.chen@zjzrap.com

Фредди Сяо, менеджер по учетной записи: freddie.xiao@zjzrap.com

Брайан Сюй, технический помощник по продажам: brian.xu@zjzrap.com

Исследуйте наши возможности и всеобъемлющий ассортимент продукции: https://www.zjzrqc.com/product

IATF16949 Сертифицирован

HQ и Адрес фабрики:

№ 680, Яао -роуд, город Дацяо, район Нанху, город Джиакс, провинция Чжэцзян, Китай

Онлайн -карта, чтобы увидеть, где мы точно находимся:

Онлайн -карта, чтобы увидеть, где мы точно находимся:

LinkedIn Page • Продукция • Видео -витрина • Связаться с нами • Capafair Ningbo 2025

И получить бесплатную консультацию!